04.05.2017

Heute haben wir eine Aluminiumleiste so bearbeitet, das wir sie in den Kabelkanal einführen konnten. Nun ist sie im Kabelkanal eingebaut um die Stabilität zu erhöhen.

Inzwischen hat sich darüber hinaus noch einiges getan:

- die Elektronik ist komplett verdrahtet

- das Hotend sowie der Extruder sind angebaut und laufen

- ein Bauteilkühler wurde konstruiert, gedruckt und angebaut

- eine Filamenthalterung wurde angebracht

- eine Halterung für den Filamentbowden ist ebenfalls angebaut

- die Firmware ist aufgespielt aber noch nicht optimiert

30.03.2017

Wir haben wieder ein neues Team Mitglied!

Nils Schäfer ist ab jetzt auch mit dabei.

Ab jetzt arbeiten drei Schüler und eine Schülerin an diesen Projekt teil.

Außerdem haben wir auch eine neue "Tasterhalterung"

konstruiert und mit dem 3d-Drucker ausgedruckt.

23.3.2017

Heute haben wir die roten Halter gegen neue blaue Halter ausgetauscht. Dann haben wir in den Kabelkanal neue Löcher gebohrt damit wir die Kabel dadurch führen können, nachdem wir dies getan hatten haben wir die Kabel durch die Kette geführt.

09.03.2017

Heute haben wir die Extrudereinheit befestigt und haben die Kette noch mal in Blau gedruckt und am Kabelkanal montiert.

02.03.2017

Die Kabel müssen sauber von der Steuerplatine unten nach oben zum Extruder geführt werden!

Nach dem Motto die einfachste Lösung ist die Beste haben wir uns überlegt die Energiekette (jetzt noch schwarz) direkt am Kabelkanal zu verschrauben. Das spart eine extra Befestigung für die Kette zu konstruieren und sorgt für eine kurze Kabelführung.

Weil der Kabelkanal in Längsnuten befestigt ist kann der Kanal inkl. der Kette später noch nach links und rechts verschoben werden um die optimale Position zu finden.

Die Extrudereinheit ist jetzt einbaufertig!

16.02.2017

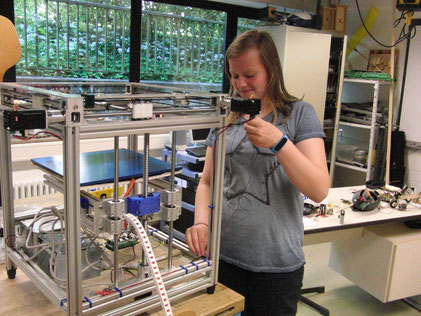

Hier wird die Extrudereinheit von Sarah für den Einbau vorbereitet.

Der Extruder ist eine Eigenkonstruktion den wir auch selbst auf einem anderen 3D-Drucker hergestellt haben. Dieses Teil stellt eine der wichtigsten Komponenten am ganzen Drucker da, weil damit die Druckqualität und Druckgeschwindigkeit maßgeblich beeinflusst wird.

09.02.2017

Es gibt einen neuen im Team!

Jesko ist ab sofort mit an Bord.

Aktuell arbeiten damit zwei Schüler und eine Schülerin am Drucker: Jan, Jesko und Sarah.

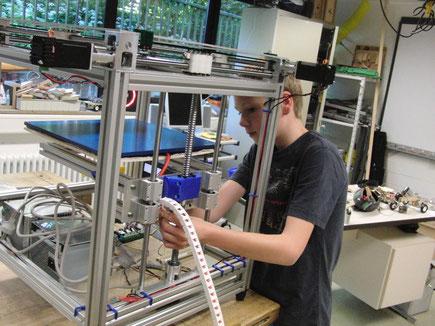

Jesko ist hier dabei die Verkabelung von der Steuerplatine (unten) nach oben zur Extrudereinheit zu legen.

02.02.2017

Alles sehr kompakt!

Als nächstes werden wir den Extruder auf den Schlitten befestigen.

Dann müssen noch Kabel zum Extuder gelegt werden.

26.01.2017

Der Aufbau des Schlittens, nur mit den Kabelbindern, war zu instabil! Mit 4 gedruckten Haltern und Klemmen aus 3mm Stahl ist es nun sehr stabil und trotzdem noch sehr leicht!

So gehts!

29.10.2016

Heute haben wir mit dem Extruder angefangen.

Wir haben die Halterung mit Kabelbinder an den Achsen befestigt.

Nun können wir den Extruder mit dem Hotend zusammenbauen und danach montieren.

30.06.2016

Heute haben wir den ersten Testlauf des Druckers bzw. der Mechanik durchgeführt. Im Steuerprogramm gibt es die Möglichkeit die Temperatursteuerung zu übergehen und nur die Achsen verfahren zu lassen.

Läuft Super oder???

Die Software muss noch optimiert werden damit der Drucker schneller arbeiten kann aber das sieht doch schon mal gut aus!!

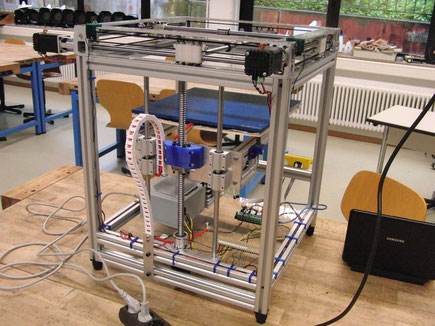

30.06.2016 So sieht unser Ultimo12 jetzt aus.

Damit sich der Drucker bewegt muss Software auf den Steuerrechner geladen werden. Die gibt es kostenlos im Netz. Allerdings ist es nicht ganz einfach alle Parameter so einzustellen, dass der Drucker das macht was man will! Das hat erst mal Herr Schmidt gemacht ... der kann ja auch mal was machen! ;-)

Sarah beim Verlegen der Kabel...

Jan klemmt Kabel an! Gut, dass er so kleine Finger hat!;-)

23.06.2016 Diese "Kunststoffschlange" nennt man Energiekette. In ihr laufen Kabel schön verpackt und fliegen nicht so lose umher. Unser Jan baut die Energiekette gerade an den Drucker an.

23.06.2016

Die Referenzschalter sind angebaut und funktionieren sogar!

Die X- und die Y-Achse fahren jetzt gegen die Taster und damit weiß der Drucker wo sich die beiden Achsen befinden!

16.06.2016

Um die Referenzschalter anbauen zu können mussten wir Halter mit dem CAD-System konstruieren.

Die werden nun gedruckt und in der nächsten Stunde angebaut.

09.06.2016

Unsere "Gehilfen" kleben die Heizmatte auf die Aluplatte, Korkplatte und Wärmedämmung drauf und dann mit einer Holzplatte von unten alles schön fixieren. Natürlich kann das nur einer machen!

Der andere passt auf!

02.06.2016

Die Druckplatte (Alu mit Spezialbeschichtung) ist angekommen!

In die drei Bohrungen haben wir noch Gewinde geschnitten damit die Druckplatte auch befestigt werden kann. Und dann erst mal alles sortieren!

Druckplatte -> Heizmatte -> Korkplatte -> Isoliermatte -> Holzplatte

Das ist der Steuercontroller für den Drucker. Da der Drucker sehr schnell und gleichzeitig sehr genau arbeiten soll hat Herr Schmidt eine 32Bit-Platine beschafft da diese eine höhere Rechenleistung hat als die üblichen, die sonst in den meisten Druckern eingebaut sind.

"Emre denkt nach..."

02.06.2016 Inzwischen haben wir angefangen die Elektronik in die Maschine zu bauen. Dazu haben wir eine Bodenplatte aus Plexiglas in den Rahmen geschraubt.

Auf dieser haben wir das Netzteil und Teile der Elektronik platziert.

26.04.2016 Das Verbindungsteil zur Befestigung des Schlittens der Z-Achse ist fertig gedruckt und wird angebaut. Emre ohne Brille ... mit Gefühl geht das schon!! Die Mädels tun so als ob sie was machen würden...

19.04.2016 Die Z-Achse ist provisorisch angebaut. Wir müssen noch ein Teil konstruieren das die Mutter (Teil mit rotem Punkt) mit dem Schlitten verbindet.

Hier nun der erste Fahrtest der beiden Achsen. Das haben wir mit einem kleinen Taktgenerator gemacht der von Hand eingestellt wird. Stellt man ihn zu schnell dann blockieren die Achsen was man auch hören kann!!!

... aber läuft erst mal!!!

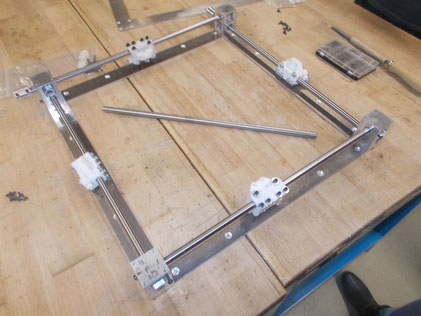

14.01.2016 Der Aufbau mit der X- und Y-Achse ist soweit fertig und jetzt wollen wir natürlich mal sehen wie die Motoren damit klar kommen. Dazu brauchen wir ein Netzteil und die Endstufen müssen mit den Motoren verbunden werden.

Ganz schön was los im Technikraum! Die Schüler im Hintergrund bearbeiten andere Projekte!

17.12.2015 Das ist alles ganz schön eng! Die kleinen Zahnriemen müssen da durchgefädelt werden. Sie werden von Schrittmotoren angetrieben und ziehen dann

die Schlitten! Einige Bohrungen müssen noch etwas nachgearbeitet werden damit alle Schrauben auch rein gehen.

19.11.2015 Wir fangen mit dem Zusammenbau der X-/Y-Achsen an. Emre

denkt nach....

Angefangen hat alles mit dem Rahmen. Wir haben Aluminiumprofile beschafft und an den Enden Gewinde hineingeschnitten. An den Stellen die verschraubt werden sollten

kamen Querbohrungen durch die Profile. Damit haben wir ein stabiles Grundgerüst in das alles eingebaut wird. Herr Schmidt hat sich zum Test kurz auf den Rahmen gestellt um ihn zu testen ... der

Rahmen hat gehalten!!!

01.10.2015

Wie alles begann...

Unser Lehrer Herr Schmidt hat einen 3D-Drucker entworfen. Diesen wollen wir zusammenbauen. Unsere Schule hat schon einen 3D-Drucker der 2014 von einer anderen Gruppe aus einem Bausatz zusammengebaut wurde. Der erste Drucker läuft ganz gut und er wird uns einige Teile für den neuen Drucker machen. Der neue ist nun eine komplette Eigenkonstruktion. Er ist stabiler, kann schneller und in besserer Qualität drucken und kann auch größere Teile herstellen! Auf jeden Fall wenn alles so funktioniert wie es Herr Schmidt geplant hat!

Über uns

Kathi Emre Sarah Jan

Wir, einige Schüler der Realschule Lemgo bauen einen 3D-Drucker. Was wir machen, wollen wir

gerne in einem Blog festhalten.

Juli 2015